產業智機化:智慧機械-產業聚落供應鏈數位串流暨AI應用計畫

一、計畫背景

順應全球少量多樣的生產趨勢,及大數據即時分析的智慧製造發展趨勢,政府自105年7月起推動「智慧機械產業推動方案」,運用雲端、大數據、物聯網、智慧機器人等工業4.0技術,以「連結在地」、「連結未來」、「連結國際」3大策略。

智慧機械-產業聚落供應鏈數位串流暨AI應用計畫(以下簡稱本計畫)歸屬於「連結未來」策略,透過陪伴中小型製造業者朝向智慧製造邁出正確且穩健的第一步,以提高中小企業數位能力,落實產業智機化,促進國家整體產業升級轉型。

二、推動作法

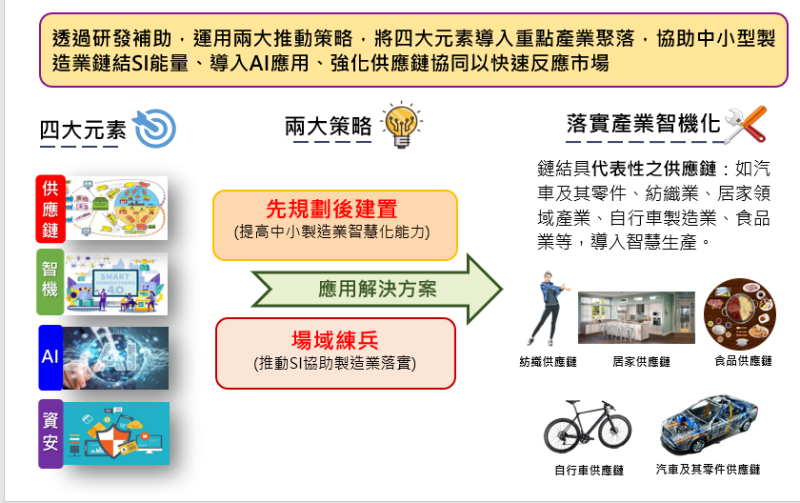

本計畫針對產業聚落協助製造業鏈結SI數位能量,強化供應鏈協同快速反應市場導入AI應用發展智慧供應鏈模式。首先落實優化四大供應鏈、智機、AI以及資安元素,強化兩大策略:先規劃後建置、以SI陪伴企業練兵落地,進而深化3項措施,以POC概念驗證來提高企業推動之信心,以POS服務驗證鏈結國內SI及強化資安意識與能量來發展產業智機化之整體解決方案,協助製造業與SI共同轉型與升級。

三、推動成果

自108年推動至今,已有168家業者獲補助,其中80家建置案業者全數皆完成先期規劃並著手開始建置,並透過強化供應鏈精實管理、網實整合、AI應用及資安防護系統,強化物料及情報的效率串流,解決生產管理問題及提升製程之品質與效率。

帶動超過840家上下游供應鏈業者,擴散效益達10倍以上,總補助金額為9.5億元,帶動業者投入金額超過12.7億元,OEE平均提升17%,生產成本降低5.04億,加速產業智機化。

四、案例說明

- A企業股份有限公司

即將邁向創立65年的A企業,目前為裕隆、中華、國瑞、福特等國內一線國產汽車品牌的一階供應商,也是目前板金零件市占最高的企業,在眾資產經營的車體構建業,特別關注物料的迴轉速度、沖壓模具的精度以及製程品質的穩定。

執行本計畫前,A企業面臨電動車市場需求崛起及國際同業競爭加劇,而廠內面對物流及生產資訊不透通,生產線追溯管理不即時,以及人工巡檢導致品質管制不佳等問題為因應快速變化的市場及生產模式,本計畫建置重點如下:

- 建置供應鏈資訊串流及協同管理系統:即時判斷原料、半成品需求以利調整製令,縮短Lead Time由72小時至52小時。

- 導入生產資訊可視化管理:以可視化呈現產能、庫存等資訊,並即時管理異常,優化採購到生產流程,將產能效率由61%提升至80%。

- 應用AI輔助製程異常管理以及排程優化:蒐集機台振動訊號,建立預測製程性能模型進行管制,能在發生異常前進行改善,使不良率由20%大幅降低挑戰業界高標為3%,促使A企業從傳統車體鈑金廠轉型成智能車體構造廠。

A企業也於計畫結束後獲得HONDA本田特別感謝賞的肯定,以及在智慧製造系統的優化之後更逐步將能量轉移到越南河內新廠,在111年1月正式投產搶攻東協汽車商機,為A企業將台灣作為高階製造技研總部的基礎來邁進。

- B企業股份有限公司

今年邁入50周年的B企業,企業願景為國際品牌服飾廠、緹花布料及染整一貫廠。執行本計畫前,B企業面臨高度客製化、少量多樣的重要挑戰,於先期規劃重點在採購成本的精省以及訂單排程的精準,並於本計畫建置重點如下:

- 建置採購決策管理與供應鏈數位串流平台:挖掘ERP、SCM內部數據及全國紡織資訊網等外部數據,即時掌握生產履歷,透過系統整合決策關聯模組,完成動態可視圖及採購建議,將產品平均毛利率由10%提升至12%。

- 導入生產數位化管理系統:透過IoT將數據提供給MES,整合SCADA即時監控生產狀況,可即使處理異常,將OEE由61%提升至73.4%。

- 建置紡織業布料生產模擬服務平台:擷取ERP歷史資料及產品資料庫數據,輔以AI排程,快速回應客戶交期及報價等資訊,將訂單回覆時間由5天縮短至1小時。

.jpg)

B企業透過本計畫之執行,於疫情期間提供日本大廠生產醫護士制服,舒緩國際防疫布料的需求,並快速掌握大環境服飾市場情報及近年重要原料價格走勢,提供最佳計畫生產與採購決策,降低生產成本5%,提前預知市場需求。

五、結語

面對時代快速變遷及工業2.0趨勢,提高供應鏈韌性勢在必行。本計畫協助中小型製造業者透過數位平台將上下游供應鏈廠商的生產、庫存等資訊串流,解決過去資訊不及時、生產資訊有落差的狀況,並導入AI加值應用,發展智慧製造模式,達到敏捷回應、彈性生產等效益,以提升國內中小型製造業者之智慧製造能量,並快速因應未來所帶來的任何風險或機會。

【閱讀全文】https://mymkc.com/article/content/25113